Introdução

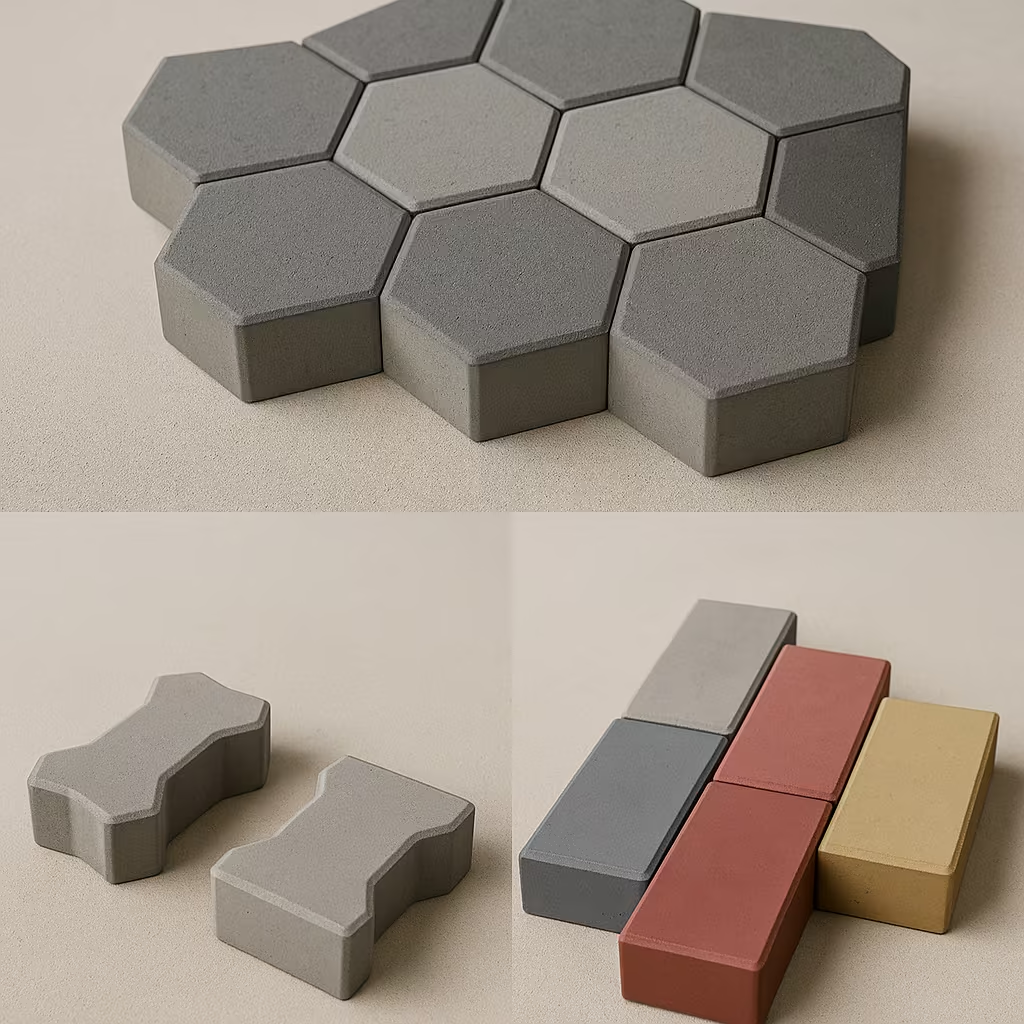

Os pavers intertravados são protagonistas em calçadas, pátios e áreas de lazer graças à durabilidade, facilidade de manutenção e ao visual versátil. Mas a qualidade do resultado começa muito antes do assentamento: está na composição do concreto e no processo de moldagem. Neste guia, você aprende quais materiais são usados para fazer paver, como dosá-los e quais aditivos elevam desempenho e acabamento com referências aos principais tipos de formas plásticas Fortiplas (como sextavada, retangular, ossinho, raquete, tipo S, paviess e autotravante 3 pontas), largamente usadas por fabricantes de artefatos.

O que é paver e por que o material importa

O paver é um bloco pré-moldado de concreto que trabalha por intertravamento. Isso significa que formato, espessura e resistência da peça, somados à base e à areia de assentamento, criam um sistema estável. O material correto garante:

- Resistência à compressão e abrasão (tráfego de pedestres e veículos leves).

- Baixa porosidade (menor absorção d’água e menor sujidade).

- Acabamento superior (liso, antiderrapante ou texturizado).

- Estabilidade dimensional (menos quebras na desforma e no uso).

Pavers fabricados em formas plásticas Fortiplas com bom traço, vibração correta e cura adequada entregam peças com encaixe preciso e alta repetibilidade.

Materiais básicos do concreto para paver

Cimento

Use cimento de boa qualidade. Em linhas gerais:

- CP II-F (com fíler calcário): bom equilíbrio custo/desempenho para pavers de uso geral.

- CP V-ARI (alta resistência inicial): interessante quando se busca desmoldagem mais rápida e ciclos mais curtos.

- Evite variações frequentes de marca/tipo sem testes — isso altera água/cimento, tempo de pega e acabamento.

Agregados: areia e brita

A “alma” do paver está no esqueleto granular.

- Areia lavada média (com pouca finosidade) melhora a compactação e reduz porosidade.

- Brita 0 / pedrisco (4,8–9,5 mm) garante estrutura e resistência.

- Granulometria contínua (mistura bem distribuída de tamanhos) diminui vazios, reduz consumo de pasta e aumenta a durabilidade.

Água e relação a/c

A relação água/cimento (a/c) é crítica:

- Para moldagem em formas plásticas com vibração, trabalhe com a/c ~0,40 a 0,55, buscando consistência plástica que preencha o molde sem “lavar” a peça.

- Em vibroprensa industrial (concreto seco), a/c cai para ~0,28 a 0,35, com baixa umidade e alta compactação.

Regra de ouro: use apenas a água necessária para a trabalhabilidade. Excesso de água = baixa resistência e superfície porosa.

Aditivos e complementos

Ajudam a ajustar desempenho, acelerar a produção e elevar o acabamento:

- Plastificante/Superplastificante: aumenta trabalhabilidade com menos água (dosagem típica: 0,3–1,0% do cimento; ver ficha técnica do fornecedor).

- Hidrofugante (repelente de água): reduz absorção e manchas (ex.: 0,5–1,0% do cimento).

- Pigmentos minerais (óxidos): coloração estável; use 2–6% sobre o peso do cimento, misturando a seco para evitar variações.

- Fibras de polipropileno: reduzem fissuras de retração plástica (~0,6–1,0 kg/m³).

- Sílica ativa/pozolanas: melhoram densificação da pasta e resistência química (dosagens baixas, requerem testes locais).

Em formas Fortiplas com acabamento antiderrapante (ladrilhos com relevo, sextavada estriada, piso tátil etc.), a combinação de hidrofugante + plastificante tende a gerar superfície mais nítida e resistente à sujeira.

Tabela — Composição típica por processo

| Item | Formas plásticas + vibração (molde) | Vibroprensa (concreto seco) |

| Relação a/c (aprox.) | 0,40–0,55 | 0,28–0,35 |

| Cimento (kg/m³) | 320–420 | 360–450 |

| Areia (kg/m³) | 900–1050 | 750–900 |

| Pedrisco (kg/m³) | 900–1050 | 1050–1200 |

| Aditivos | Plastificante, hidrofugante, pigmento | Plastificante, pigmento |

| Consistência | Plástica + vibração em mesa | “Terra úmida” + vibrocompactação |

| Desmoldagem | 12–24 h (variável) | Quase imediata |

| Cura inicial | 24–72 h úmida/sombreada | 24–48 h úmida/sombreada |

Atenção: valores indicativos. Sempre faça testes com seus materiais locais.

Traços base (referência) e ajustes finos

Traço referência para moldagem em formas plásticas

- Por volume: 1 : 2,5–3 : 2,5–3 (cimento : areia : pedrisco).

- Ajuste de água: adicione aos poucos até obter fluidez plástica; finalize com vibração suave (mesa vibratória ou leves batidas na forma).

Traço referência para vibroprensa

- Por massa (indicativo): cimento 1,0 : agregados 3,5–4,5; umidade baixa (“bola não gruda nas mãos”).

- Objetivo: mistura “seca” que mantém formato após compactação.

Dicas de ajuste

- Peça com poros: reduza água + aumente plastificante; verifique granulometria.

- Superfície “lavada”: água demais; reduza a/c e incremente vibração controlada.

- Quebras na desforma: aumente tempo de cura inicial; use desmoldante fino e uniforme.

Processos de fabricação: impacto no material

Moldagem em formas plásticas Fortiplas

- Preenchimento: despeje o concreto em camadas finas, vibre levemente para expulsar ar e preencher cantos (fundamental em formatos como ossinho, raquete e S).

- Desmoldante: aplique camada fina (ex.: óleo diesel/desmoldante próprio) e deixe escorrer para evitar bolhas.

- Cura: mantenha as formas à sombra, em local ventilado; faça desmoldagem quando a peça já resiste ao manuseio (geralmente 12–24 h, dependendo do cimento/temperatura).

Vibroprensa industrial

- Concreto seco, baixa a/c e alta compactação geram peças densas e com resistência inicial elevada.

- Exige controle fino de umidade, granulometria e tempo de vibração/prensagem.

Acabamentos, cores e texturas

Os materiais influenciam cor, textura e resistência ao desgaste:

- Liso (ex.: paver retangular ou quadrado): exige pasta suficiente para “fechar” a superfície; hidrofugante ajuda na manutenção.

- Estriado / Antiderrapante (ex.: sextavada estriada, ladrilhos antiderrapantes): utilize vibração adequada para copiar o relevo e evitar “sombra” de bolhas.

- Piso tátil (alerta/direcional): priorize relevo bem marcado; a/c mais baixa + plastificante costumam deixar o desenho mais “vivo”.

- Coloridos (pigmentados): pese o pigmento (2–6% do cimento), misture a seco nos agregados e padronize a umidade para evitar variação de tonalidade.

Como o formato da forma conversa com o material

- Sextavada (lisa/estriada/com estria): boa distribuição de cargas; aceita bem granulometria contínua.

- Ossinho (gravatinha): intertravamento eficiente; atenção à vibração para preencher cantos internos.

- Raquete: favorece travamento lateral; importante evitar segregação em cantos.

- Tipo S: desenho ondulado que exige vibração homogênea para copiar o molde.

- Paviess / Autotravante 3 pontas: necessidade de preenchimento completo das “pontas”; controle de a/c evita falhas.

Todas essas categorias constam no portfólio de formas plásticas Fortiplas, permitindo produzir pavers com estética e performance ajustadas ao seu projeto.

Dicas de qualidade e durabilidade

Cura e manuseio

- Mantenha as peças úmidas e sombreadas nas primeiras 48–72 h.

- Evite empilhar pavers antes da cura inicial; use calços para ventilação.

- Tráfego só após resistência adequada (varia com cimento/temperatura; em geral, 7–28 dias para cargas mais significativas).

Manutenção das formas plásticas

- Limpeza com água e escova macia após cada ciclo.

- Secagem completa antes do desmoldante.

- Armazenamento em local seco, longe do sol direto, empilhando modelos iguais para não deformar.

Erros comuns (e como evitar)

- Excesso de água → baixa resistência, porosidade, manchas.

- Correção: reduzir a/c e usar plastificante.

- Correção: reduzir a/c e usar plastificante.

- Granulometria inadequada → falhas no preenchimento, textura ruim.

- Correção: combinar areia + pedrisco com distribuição contínua.

- Correção: combinar areia + pedrisco com distribuição contínua.

- Sem desmoldante / aplicação grossa → peça gruda ou cria bolhas.

- Correção: aplicar camada fina e deixar escorrer.

- Correção: aplicar camada fina e deixar escorrer.

- Vibração insuficiente/excessiva → bolhas internas ou segregação.

- Correção: vibração moderada e uniforme.

- Correção: vibração moderada e uniforme.

- Cura apressada → quebras na desforma, fissuras iniciais.

- Correção: respeitar tempo de pega e cura úmida/sombreada.

- Correção: respeitar tempo de pega e cura úmida/sombreada.

Checklist rápido de materiais para paver

- Cimento (CP II-F ou CP V-ARI conforme objetivo).

- Areia lavada média (com controle de finos).

- Pedrisco/Brita 0 bem graduado.

- Água limpa (controle de a/c).

- Aditivos: plastificante/superplastificante, hidrofugante, pigmentos (opcional), fibras PP (opcional).

- Desmoldante apropriado para formas plásticas.

- Formas Fortiplas compatíveis com seu design: sextavada, retangular, quadrada, ossinho, raquete, tipo S, paviess, autotravante 3 pontas, antiderrapantes e piso tátil.

Conclusão

Fazer pavers de qualidade exige materiais corretos, dosagens equilibradas e processo bem controlado. Invista em cimento adequado, agregados com boa granulometria, água na medida e aditivos que agregam valor (plastificantes, hidrofugantes, pigmentos, fibras).

Some a isso uma moldagem cuidadosa em formas plásticas Fortiplas, vibração consistente e cura protegida e você terá pavers com resistência, estética e durabilidade superiores.

Pronto para transformar seu portfólio? Escolha a forma Fortiplas que melhor se adapta ao seu projeto (sextavada, retangular, ossinho, raquete, S, paviess, autotravante) e padronize seu traço de concreto com testes locais. O resultado aparece no piso e no seu custo total de produção.

IMPORTANTE: Todos os dados e medidas referenciadas devem ser validadas pela sua equipe técnica ou engenheiro, conforme seu processo de fabricação. Todos os dados apresentados são pautados em pesquisas, mas não configuram uma verdade absoluta ou recomendação de uso a prova de falhas ou erros por existirem diversos fatores complementares a serem observados para cada aplicação.